La méthode Kaizen est une démarche d’amélioration continue qui a pour but de créer une dynamique de changement tout en impliquant tous les membres de l’équipe dans la recherche de solutions. Une amélioration qui prend en compte le bien-être des collaborateurs et qui peut être transcendante pour la performance de l’entreprise.

L'objectif de cet article est de vous introduire à cette méthode d'amélioration continue, en détaillant les étapes de la méthode avec un exemple à l’appui et en expliquant ses principes.

Qu'est-ce que la méthode Kaizen?

Étant un principe du Lean, le mot kaizen est la fusion des deux mots japonais kai et zen qui signifient respectivement « mettre en morceaux » et « être bon » c’est-à-dire un changement qui permet une amélioration.

L'amélioration continue, souvent soutenue par un référentiel ITIL, est une somme de petits changements étalés dans le temps qui amènent un impact majeur sur les résultats de l'entreprise.

La méthode Kaizen est un moyen d'accélérer l’amélioration. Cette démarche vise à améliorer la qualité d’un produit, d'un service ou d'un processus.

Les 10 principes du Kaizen

La méthode de Kaizen se caractérise par un ensemble de principes, à savoir :

- Oubliez les idées préconçues : il est important de ne fermer aucune porte, aucune option pour accueillir toutes les idées sortant de son cadre habituel de référence

- Demandez-vous comment les nouvelles idées vont marcher, plutôt que pourquoi elles ne marcheront pas : il vous faut donc accepter que d’autres personnes ont eu de bonnes idées à mettre en action

- N'acceptez plus les excuses : essayons plutôt d’en comprendre le pourquoi

- Ne recherchez pas la perfection : 60% tout de suite est mieux que 100 % très tard

- Corrigez les écarts immédiatement : ce qui est rapide à effectuer doit être fait immédiatement

- Sachez que les améliorations les moins coûteuses sont souvent les plus efficaces : le coût n’est pas forcément un critère de meilleure qualité ni d’efficacité

- Acceptez la survenue de problèmes : on n’améliore que ce qui a été signalé comme insatisfaisant

- Agissez sur les causes racines : vous éviterez ainsi la récurrence

- Les idées échangées en équipe sont de meilleure qualité que celles produites individuellement : 1+1 (équipe) > 2x1 (individus)

- Ne mettez pas de limite à l'amélioration : l’environnement change sans cesse et il faut toujours s’y adapter

Comment appliquer la méthode Kaizen ?

La méthode se concentre sur les petites améliorations. Les détracteurs affirment que cela rend cette méthode inefficace.

La théorie veut que lorsque de nombreuses petites améliorations sont réalisées, elles peuvent donner des résultats énormes. Cela signifie une meilleure productivité et moins de gaspillage.

Il s'agit d'une philosophie différente de celle des chefs d'entreprise de type "commandement et contrôle".

Ces types de dirigeants apportent des changements et les travailleurs suivent.

Cette méthode permettra aux travailleurs d'apporter des changements, puis le gestionnaire surveillera les améliorations.

Des ajustements sont effectués en cours de route pour aider à orienter les résultats.

Au lieu d'une planification à grande échelle, des plans beaucoup plus petits sont élaborés et ils sont plus faciles à adapter.

Comment mettre en place un Kaizen en 3 étapes ?

Voyons ci-après les étapes de mise en place de la méthode Kaizen, à savoir :

- La préparation et la planification

- La mise en oeuvre

- Le suivi et la célébration

Étape 1 - Préparer et planifier

Comme pour beaucoup d’autres sujets, le secret de la bonne réalisation d’une tâche ou d’un ensemble de tâches est souvent dans la rigueur – et le temps - accordés à la préparation.

1.1) Préparer le chantier

La préparation du chantier requiert de s'assurer d'un certain nombre de points importants :

a) S'assurer de la planification

Le processus doit fonctionner pour pouvoir l'observer. II faut aussi pouvoir l'arrêter pour le modifier.

Assurez-vous qu’il y aura assez d'avance en produits finis, de matières premières disponibles et d'ordres de fabrication à lancer.

b) S'assurer du soutien des experts locaux

Ne vous laissez pas imposer des idées. Assurez-vous que les experts du processus sont impliqués dans l'élaboration des solutions.

c) Prendre le temps

II est normal de passer plus de temps à préparer le chantier qu'à le réaliser.

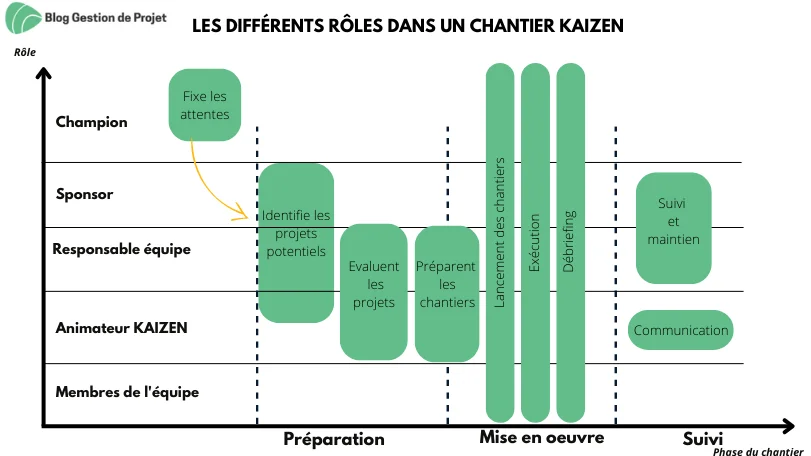

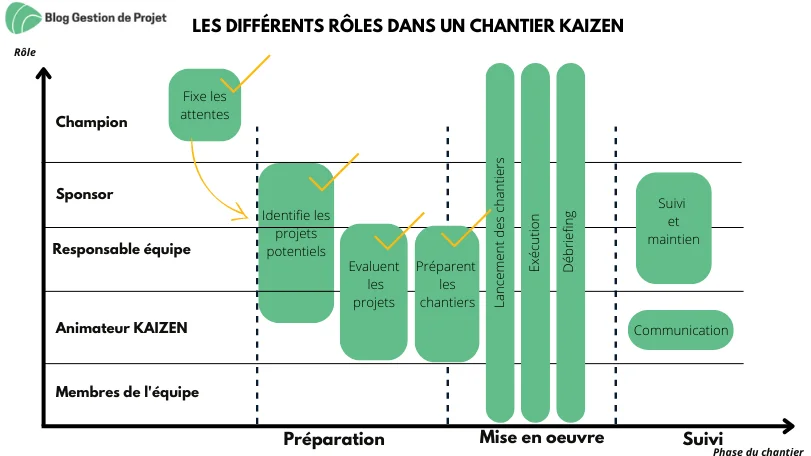

d) Affecter les rôles au déroulement du chantier

Pour le bon déroulement des travaux, il faut affecter les rôles des intervenants à chaque phase du chantier.

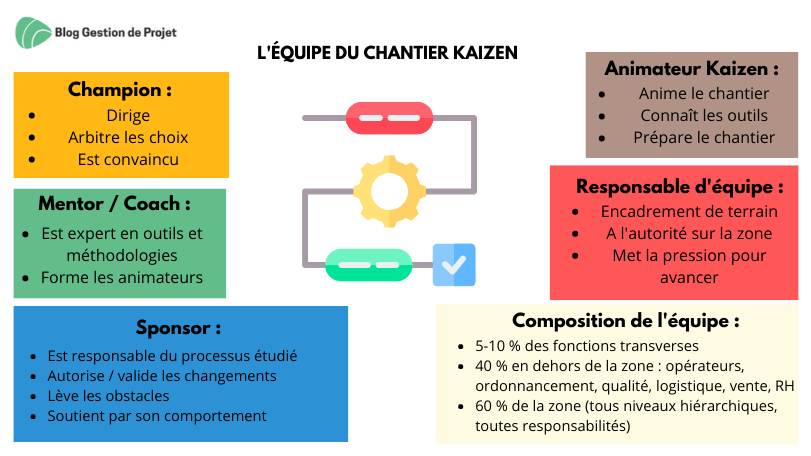

1.2) Équipe (profil, composition et planning)

L’efficacité du chantier et la pertinence des solutions d’amélioration retenues dépendent vivement de la qualité de la composition de l’équipe, tant en termes de diversité des profils qu’en terme d’adéquation avec les rôles assignés.

1.3) Réunir le maximum d'informations

- Besoins clients

- Mix des produits

- Quantités produites

- Historique de production

- Capacités théoriques

- Défauts

- Pannes

- Éléments de coûts

- Temps de changement

- Niveaux d'en cours

- Procédures

- Documents de travail

- Plans d'implantation

- Travaux déjà réalisés

- Plans d'amélioration en cours

- Noms des experts

- Numéros de téléphone utiles

Faites-le, avant, pas pendant le chantier....

1.4) Préparer la logistique

- Prévoir la ou les salles de réunion

- Moyens vidéo et photos

- Tableaux de papier

- Nourriture et cafés

- Fournitures

- Etc.

1.5) Communiquer

Ce type de chantier concentre pas mal de monde sur une zone géographique donnée et il est important d’expliquer le pourquoi :

- À chacun dans la zone.

- Dans les zones autour.

- À tous ceux qui pourraient être sollicités.

- À toute l'usine !

Règle : Communiquer plutôt que laisser colporter des rumeurs...

Étape 2 - Mise en œuvre

On réunit maintenant les acteurs sur le terrain non seulement pour faire des constats communs sur une situation observée, mais surtout pour faire concrètement les modifications qui vont améliorer la situation dès la fin du chantier.

Il s'agit donc de :

- Lancer l'équipe

- Comprendre la situation initiale

- Mettre en place les améliorations

Une fois la préparation du chantier effectuée, on passe à l’étape de mise en œuvre.

2.1) Réunion de lancement

Le management donne le ton en présentant le pourquoi et le déroulement du chantier : en quoi cela va-t-il contribuer à l’atteinte de nos objectifs stratégiques ? Qu'est-ce que chacun va pouvoir en tirer ?

Les premières tâches sont définies :

- Présentations réciproques et assignation des rôles

- Clarification du mode de fonctionnement et objectifs

- Chaque membre participe à la totalité de l'action

- Tout se passe sur le terrain

- Allocation des ressources nécessaires

- Formation des participants sur la conduite du chantier

Ici les règles sont :

- Tous égaux

- Ouverture

- Attitude positive

- Acceptation du changement

- Pas de critique

- Respect mutuel

- Questions bienvenues

- Travail dur

- De l'audace

2.2) Comprendre la situation initiale

2.3) Réaliser les améliorations

- Formuler les suggestions et idées

- Tester en réel

- Créer de nouveaux standards

- Mettre à jour la documentation

- Mesurer les améliorations

Règle : Les idées que l’on recherche sont celles que l’on peut mettre en place tout de suite.

2.4) Communiquer pendant

Les clés d'une communication efficace de la méthode Kaizen est de :

- Faire lancer le chantier par le top management.

- Afficher une brève description des étapes et le timing du chantier.

- Afficher les réalisations ; faire un point journalier avec le groupe.

- Publier une synthèse du chantier réalisé.

- Créer un rapport, inclure des photos des membres du groupe, mettre à jour les informations, etc.

Règle : La communication est la clé pour réussir le chantier

2.5) Faire des points systématiques

Puisque la durée d’un chantier est courte (quelques jours), on fait en sorte de ritualiser des points d’avancement des tâches :

- 2 fois par jour.

- Focalisé sur ce qui avance.

- Les points de blocage sont traités en dehors.

- Validation avec la hiérarchie.

- Parking notes pour les idées que l’on ne mettra pas en place immédiatement.

- Que fait-on ensuite ?

Étape 3 - Suivi et célébration

Le chantier est maintenant terminé, il convient de féliciter tous les contributeurs en comparant le niveau d’amélioration déjà atteint avec les ambitions de départ et de définir le reste à faire.

Voici comment procéder :

- Présentation par le groupe de travail

- Célébration collective de la réussite

- Organisation du suivi des actions

3.1) Présentation par le groupe

Présentation :

- Vérifier la présence de tous les membres

- Souligner les points positifs

- Représenter graphiquement les améliorations

- Faire des photos avant/après

- Mentionner les réussites (les objectifs ont-ils été atteints)

- Faites la liste des améliorations futures.

Communication des résultats :

- Adresser une copie de la présentation aux personnes appropriées

- Afficher la présentation et les résultats dans la zone.

3.2) Célébrer la réussite

Adoptez la manière appropriée pour mettre en valeur l’équipe et pas les individualités, en présence de ceux qui ont lancé l'opération.

3.3) Suivi

a) Établir le plan d'action

Listez les actions restant à mener.

Inclues :

- Ce qui sera fait dans les 30 jours (on sait quoi / qui / comment)

- Ce qui est agréé par le groupe

- Les actions qui permettent d'avancer maintenant

Exclues :

- Les actions à long terme

- Les vœux (pieux ou non)

- Qui / quoi / comment ne sont pas entièrement décidés

b) Organiser le plan d'action

Organisez le plan d'action comme suit :

- Actions : spécifique, décrite, qui sera menée à bien dans les 30 jours

- Pourquoi : résultats escomptés pour la zone

- Statut : Mise à jour par les opérateurs seulement

- Responsable : Une personne de la zone est affectée à chaque action. C'est elle qui rend compte, relance et s'assure de la validation

c) Organiser le suivi

- Connaitre qui va veiller à la tenue à jour du plan d'action

- Connaitre qui va veiller à la mise à jour des indicateurs

- Questionner les opérateurs "impactés"

- Capitaliser sur les réussites et les échecs

- Déléguer la mise à jour aux opérateurs

- Le suivi de la mise à jour est l'affaire du management

Comment faire un atelier Kaizen sur 5 jours ?

Dopez la créativité de votre équipe et explorez toutes les solutions possibles d’une problématique grâce à l’atelier Kaizen.

Cette technique est une forme de brainstorming que vous pouvez appliquer dans de nombreuses situations :

- Vous êtes face à un problème, des gaspillages et vous devez trouver et sélectionner des solutions (étape d’un projet ne fonctionnant pas et devant être remise en cause…) ;

- Vous souhaitez choisir un projet parmi de nombreuses possibilités (exemple choix d’un cadeau pour un client, choix d’un voyage d’entreprise…) ;

- Vous êtes face à une panne et vous recherchez toutes les causes possibles ;

- Vous cherchez à améliorer un processus, une organisation ou une répartition de travail

- Etc.

On vous propose ici un cadencement des tâches pour réaliser un atelier sur 5 jours, et ce, une fois que l’on a identifié quel est le processus à améliorer, dans quel espace géographique on va agir et avec quels acteurs.

Jour 1 : Formation

- Formation en salle (4H)

- Formation de l'équipe, définition des objectifs, brainstorming

- Collecte de données

Jour 2 : Observation

- Cartographier le processus

- Identifier les conditions avant : personnes, en cours, surfaces, etc…

- Observer et chronométrer chaque opération

- Calculer le takt time

- Comparer takt time et temps de cycle

- Générer les idées d'amélioration

- Établir les zones de progrès à privilégier

Jour 3-4 : Action

- Informer le personnel des changements envisagés

- Faire tous les soirs un point formel

- Continuer à observer et mesurer

- Les membres d'équipes doivent se coordonner au moins 2 fois par jour

- La matinée du jour 4 doit être consacrée aux mises au point

- L'après-midi consiste à former les opérateurs aux changements intervenus

- Préparer la présentation finale

Jour 5 : Compte rendu

Rédiger un compte rendu de l'atelier.

Quels sont les types de Kaizen ?

Ci-après 8 méthodes qui fonctionnent avec le principe de Kaizen :

- Méthode 5S : Réorganisation de l'espace de travail

- Modes opératoires

- TPM Total Productive Maintenance

- SMED Reduction du temps de changement de série

- Processus transactionnel

- Value Stream Mapping (réduction des temps sans valeur ajoutée)

- Optimisation des implantations / Standardisation des opérations

- Gestion des flux

1) Méthode 5S

- Est un excellent premier Kaizen dans la zone

- Facilite l'implication de tous

- est un concept intuitif

- Favorise la dynamique de groupe

- Consolide le groupe par des résultats évidents

- Fournit au groupe des exemples, pas des contraintes

- Met en évidence les opportunités d'amélioration et de standardisation

- Est applicable partout

2) Kaizen dans les services

II s'agit pour le groupe de penser "produit" et "client" dans l'environnement des bureaux.

Commencez avec le SIPOC.

Faites l'expérience ! Soyez créatifs et vous verrez que les mêmes outils peuvent être appliqués.

Faites une analyse qui distingue la valeur ajoutée de la non valeur ajoutée (VA / NonVA).

Envisagez de réaliser un chantier 5S sur un processus transactionnel.

3) Total Productive Maintenance

C'est fondamental !

Autrement, on ne peut vraiment réaliser du « Lean » avec une forte variation dans la disponibilité des équipements.

Cette méthode aide à transférer en production la maintenance de 1er niveau, et à développer la coopération avec le service maintenance.

Elle permet de créer les standards des bonnes pratiques managériales et les plans d'action en cas de panne.

4) SMED (réduction temps changement série)

Cette méthode se concentre sur le changement rapide et l'aptitude à changer fréquemment. Elle se base sur l'observation de l'existant.

5) VSM

La VSM est centrée sur l'élimination systématique de la non-valeur ajoutée. C'est un "must" pour cibler les opportunités intéressantes.

Elle permet de disposer de données historiques avant de commencer.

6) Mode opératoire

Cette méthode permet de :

- Créer les bases de l'amélioration

- Encourager le partage des "meilleures pratiques"

- Réduire la variation

- Introduire des standards de travail

- Ne cherche pas à atteindre la perfection : apprend à faire mieux avec ce qu'on a

- Se base sur l'analyse vidéo de l'existant.

7) Gestion des flux

La gestion des flux vise à la mise en place de Kanbans.

Elle suppose une analyse préalable de l'environnement du processus.

Chaque application est particulière.

Il s'agit de mettre en place d'abord en maintenance ou sur de l'outillage.

Elle permet de démontrer la pertinence du concept.

8) Processus transactionnel

Le Processus transactionnel est un modèle de projet basé sur un diagramme de flux optimisé pour les processus d'automatisation de base.

9) Optimisation des implantations/ Standardisation des opérations

Il s’agit ici la plupart du temps de réorganisation de poste de travail parce qu’il a évolué géographiquement et/ou en contenu.

On va donc chercher à agir ici sur des améliorations en termes d’ergonomie et de redéfinition des opérations à réaliser.

La dernière étape est alors de standardiser ces modifications pour que tout nouvel arrivant ait une définition claire de l’enchainement des tâches.

Exemple d’application de la méthode Kaizen

- L’animateur de la réunion pose la question

- Les participants sont invités à réfléchir à cette question

- Ils écrivent 3 réponses/solutions/propositions sur 3 post-it différents mis à leur disposition

- L’animateur de la réunion récolte les post-it, les lit à haute voix et si besoin demande des précisions concernant la proposition indiquée sur le post-it

- Les post-it sont collés sur un tableau ou un mur

- Et sont regroupés par typologie de réponse grâce à la participation de chacun

- Pour chaque groupe de post-it, les participants sont invités à donner un nom

- Les différentes solutions sont hiérarchisées. Par exemple en utilisant la technique suivante: chaque participant vote pour 3 solutions sur 3 post-it, les votes de chacun sont regroupés, chaque solution obtient un certain nombre de points

- On peut affiner le vote petit à petit ou sélectionner les solutions les plus plébiscitées pour les explorer.

Conclusion

Si vous voulez rendre visible la puissance d’application de méthodes éprouvées pour améliorer le bien-être de vos collaborateurs, alors le Kaizen est fait pour vous !

Il met rapidement en lumière les actions d’amélioration entreprises en faisant des acteurs du groupe de travail les héros du secteur amélioré.

C’est donc aussi un puissant vecteur de success stories qui peuvent donner envie à d’autres de s’y impliquer pour leur propre bien-être.

Félicitations Emmanuel, c’est très bien fait. Cordialement . Michel

Merci beaucoup pour ce retour Michel !